概述

使用计算出的误差参数来表示被测主轴的精度。这些参数在ISO 230-7“旋转轴的几何精度”中有定义。在这里做简要说明。 精确定义(使用傅立叶理论)参阅ISO标准。

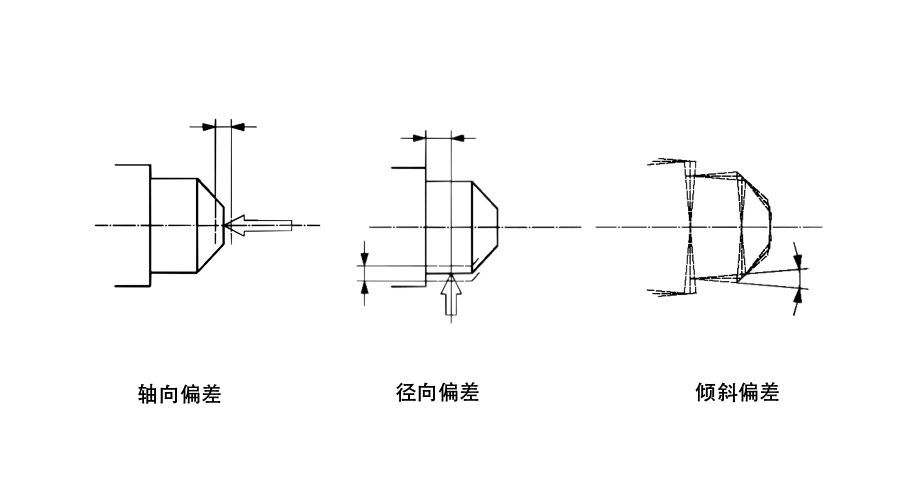

在理想情况下,完美的主轴只有旋转,不存在误差,现实的主轴总是存在误差,一般主轴误差分为:

- 径向误差

- 轴向误差

- 倾斜误差

测量靶标偏心永远大于零(靶标形状误差,安装偏心)。计算主轴径向误差时,必须从原始传感器信号中减去靶标偏心。这样得到主轴误差 不受目标偏心率的影响。

径向误差:

- 同步误差

- 异步误差

径向误差分为:

- 固定敏感(例如车床和磨床)

- 旋转敏感(铣床等)

在机床切削点相对固定的情况(车床,磨床),径向误差值是在一个方向上。在这个方向上的 位移直接影响工件的几何误差。测量这种误差只需要一个传感器。

在其他情况,切削点环绕主轴转动的情况(铣床)。任何在径向变化的位移都会直接影响工件的几何误差。 这时需要两个径向传感器测量误差。

确定和计算径向误差时需要测量不止一圈的数据。

|

|

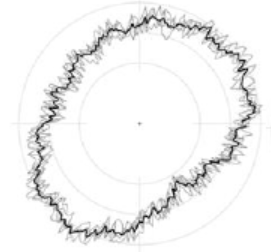

左图中间的黑实线,表示径向同步误差。他是多圈测量的平均值,为最大的“圆度偏差”。一般同步误差 在每圈都有很好的重复,他是反映主轴旋转的“不圆度”,可能是椭圆形、鸭蛋形或者花瓣形。右侧的表示径向异步误差,表示主轴的“不重复性”。 异步误差主要影响工件的表面粗糙度。

轴向误差:

沿着或者平行主轴轴向的移动为轴向误差。像径向误差一样,轴向误差也分为“同步误差”和“异步误差”。尽管在计算“径向误差”时,偏心误差被去除, 但轴向误差的情况并非如此。一次谐波,即被测轴向传感器信号中与主轴转速同步旋转的部分,称为“基本误差”(即傅里叶理论中的一次谐波)。 所以主轴“轴向同步误差”由两个参数描述:“基本误差”和“残余误差”(二次,三次......或更高次谐波)。轴向“异步误差”和“径向异步误差”类似。

主轴平移

应强调的是速度引起的轴位移不应与热漂移混淆。这些转变是完全机械的,为速度在非常短时间引起的。 热漂移是由于温度变化(机器和环境)导致目标相对于工件工作台的漂移或位移,是长期测量的。通常为几个小时。由于相关机器部件的热膨胀, 机器的主轴位置在时间上变化相当缓慢,这是一种热机械效应。ISO 230-3“热效应的测定”中描述了热漂移的测量。